A SCENE OF MANUFACTURING VOL.2

A SCENE OF MANUFACTURING VOL.2

オルゲイユのアイテムが生まれる現場を探訪する"a Scene of

Manufacturing"

今回はオルゲイユの様々なアイテムで用いられるデニムの制作現場をご紹介します。

紡績工場から届いた糸を染め上げ製織する。

日本が世界に誇る”ジャパン・デニム”が生まれる現場をご覧ください。

デニム生地の製造工程には段階があります。

糸をつくる紡績、糸の染色、生地を織り上げる製織など。

これに縫製、加工という段階を経てデニム製品が出来上がります。

今回ご紹介するのは糸の染色と生地の製織工程。

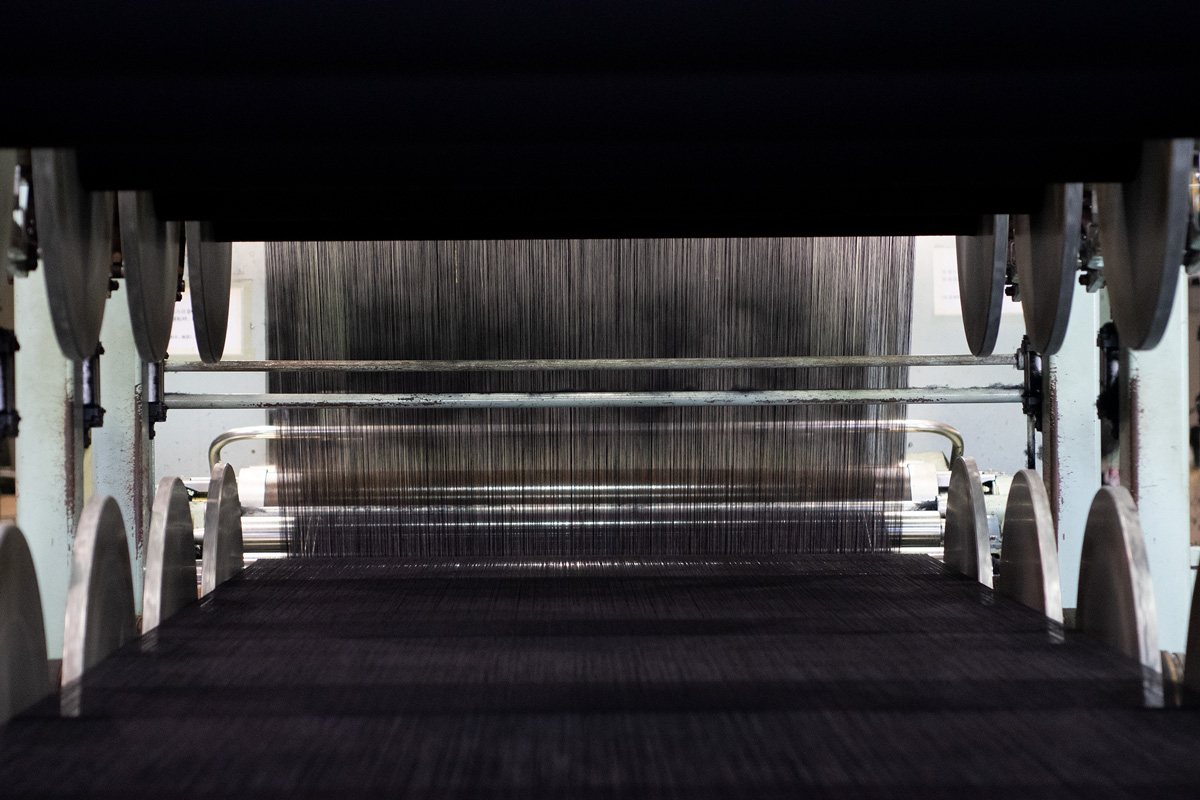

紡績工場から上がってきた糸はまず「整経」という作業にかけられます。

これは染め上げられる経糸を綺麗に整え、ごみや糸のよれなどをなくす作業となります。

また染色に入る前に糸を束にし(ロープ状にする)、染色の準備をする段階でもあります。

整経が終わると次は染色工程に入ります。

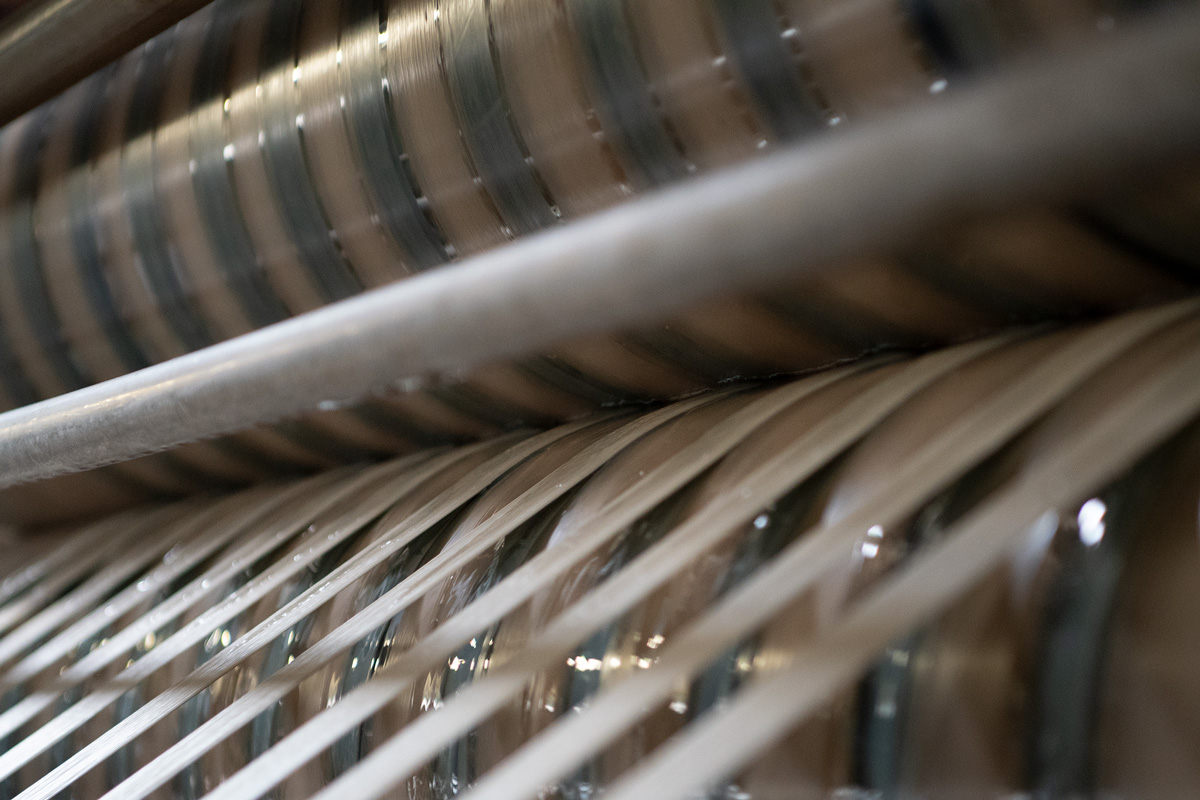

デニム生地に用いられる糸は主にロープ染色といわれる方法で染め上げられます。

ロープ染色とはロープ状に束ねた糸をインディゴの浴槽に浸しは上げを繰り返す染色方法です。

インディゴは酸化染料の為、酸素と触れることで糸に固着し発色します。

しかしインディゴは糸に固着し辛い特性もある為、インディゴ染料の浴槽に浸ける、空気に酸素に触れさせるという工程を幾度となく繰り返さなければなりません。

私たちの知る美しいインディゴブルーになるにはかなりの時間を要します。

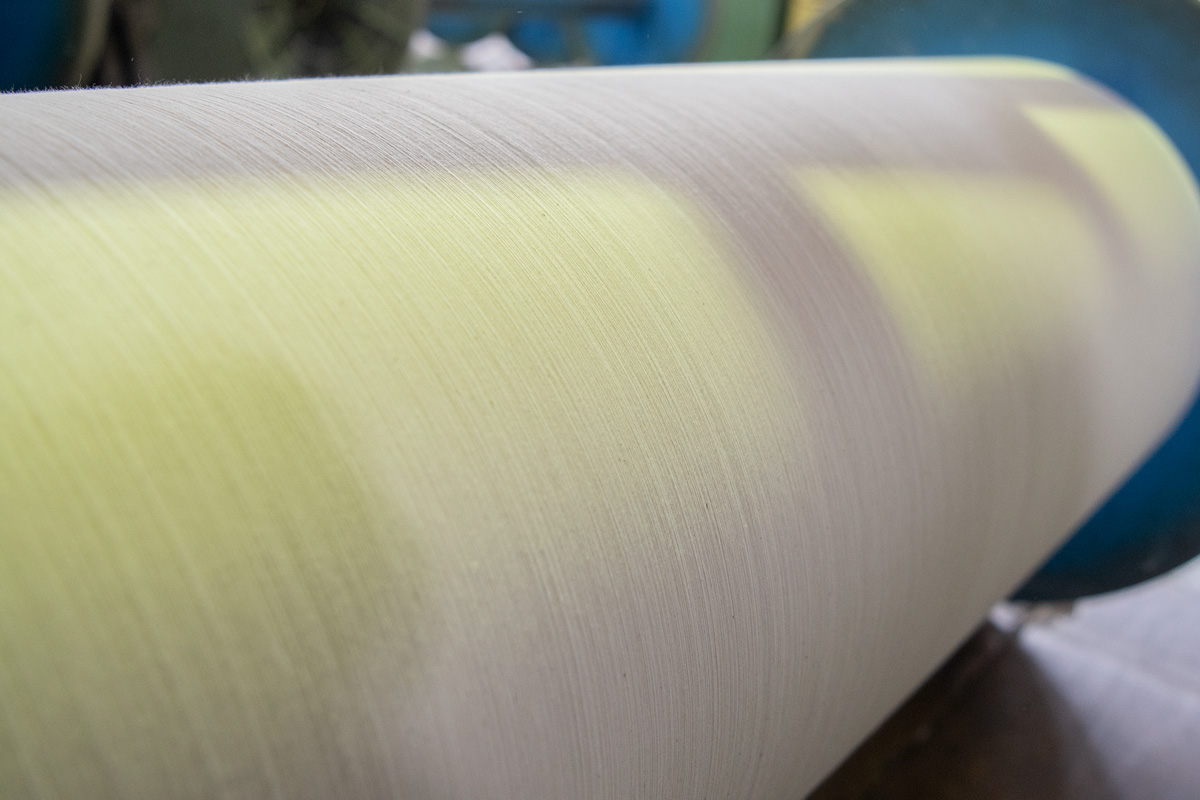

染め上げられた糸には糊付けが行われます。

糸を糊でコーティングすることで糸に強度と平滑性を付与します。

製織時の糸切れなどを防ぐ重要な工程です。

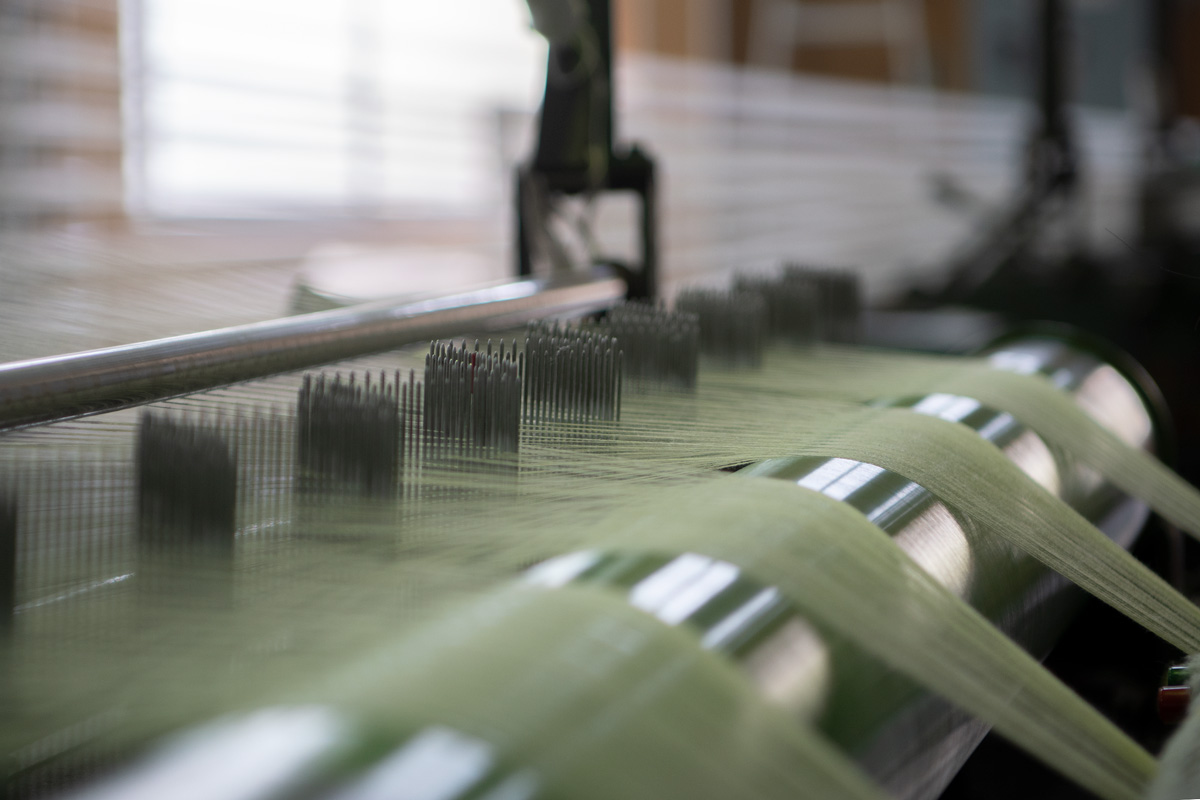

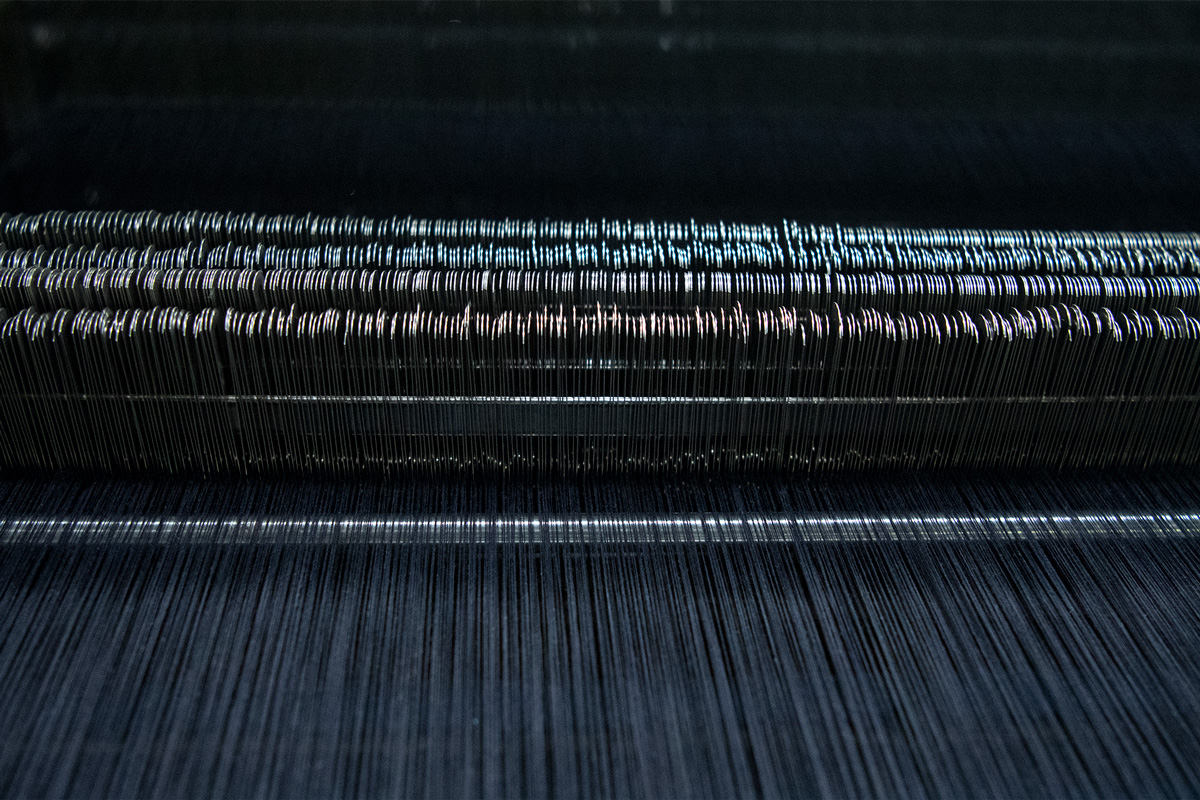

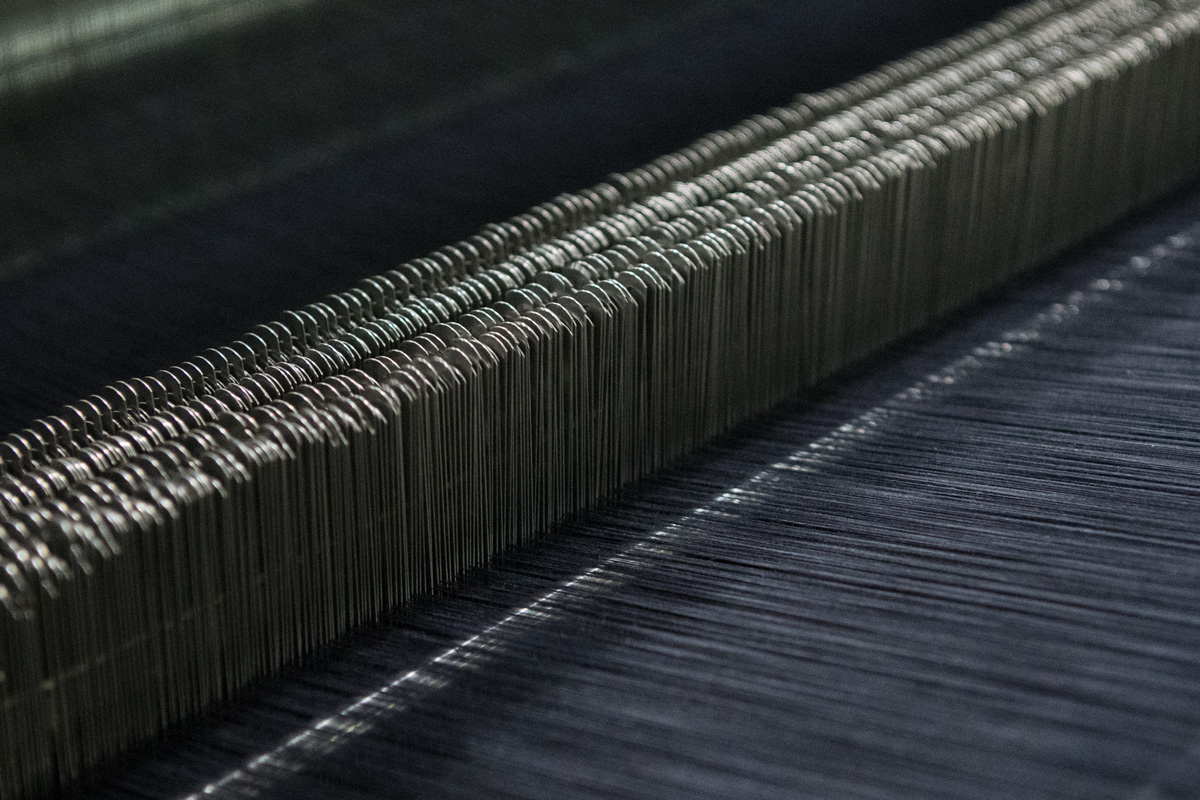

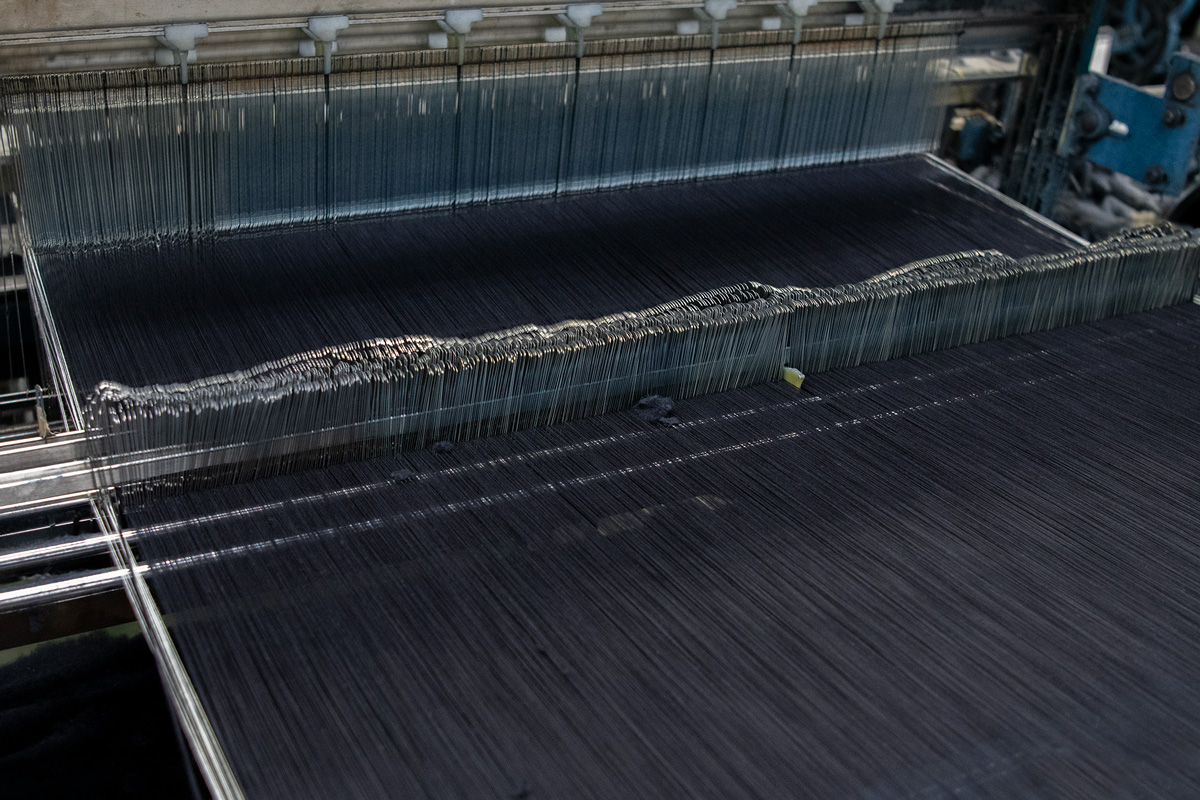

いよいよ製織の工程です。

旧式のシャトル織機に経糸を一本一本通していきます。

この作業だけでも数日を要する大変な作業。

非効率ではありますが人ので手で時間を掛けて行われます。

生地の上に乗っている木製のものがシャトルと呼ばれる緯糸を通すための部品。

シャトル織機の一番の特徴はこのシャトルで緯糸を打ち込む機構。

木製のシャトルを叩き込む為、製織中はバットでボールを打つような乾いた音が工場中に響き渡ります。

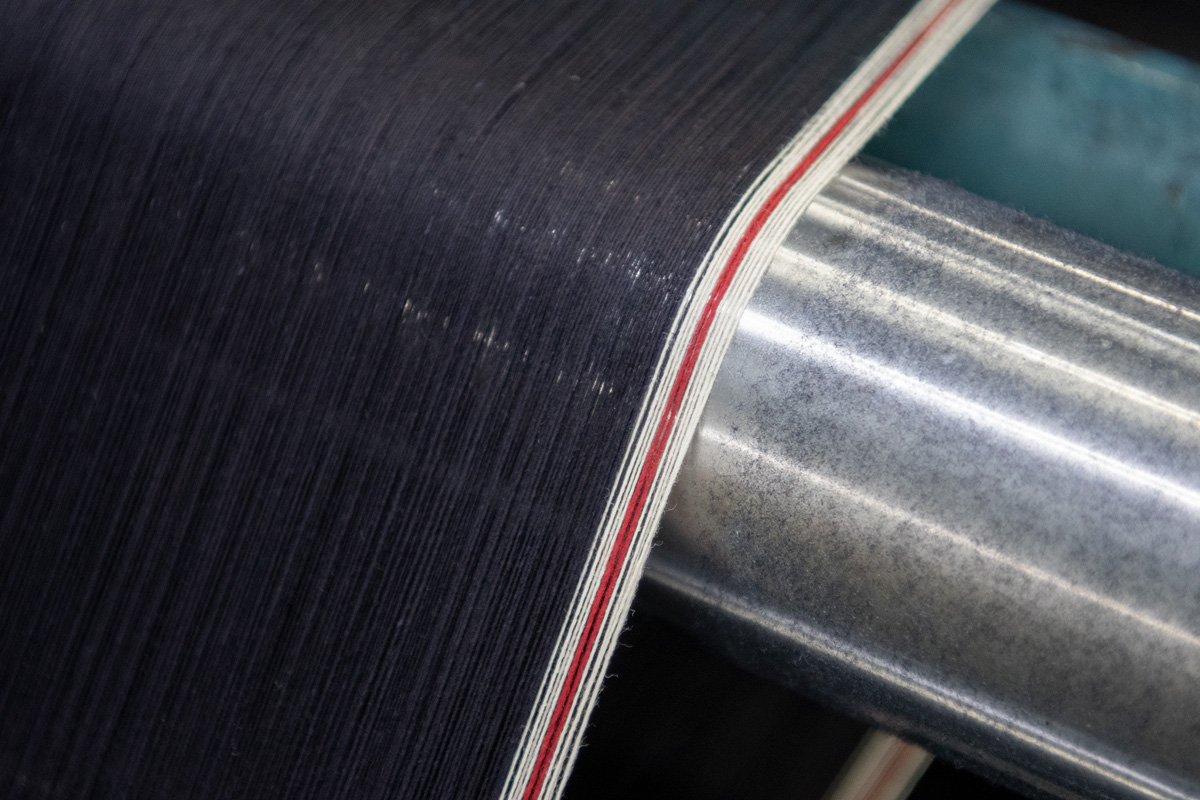

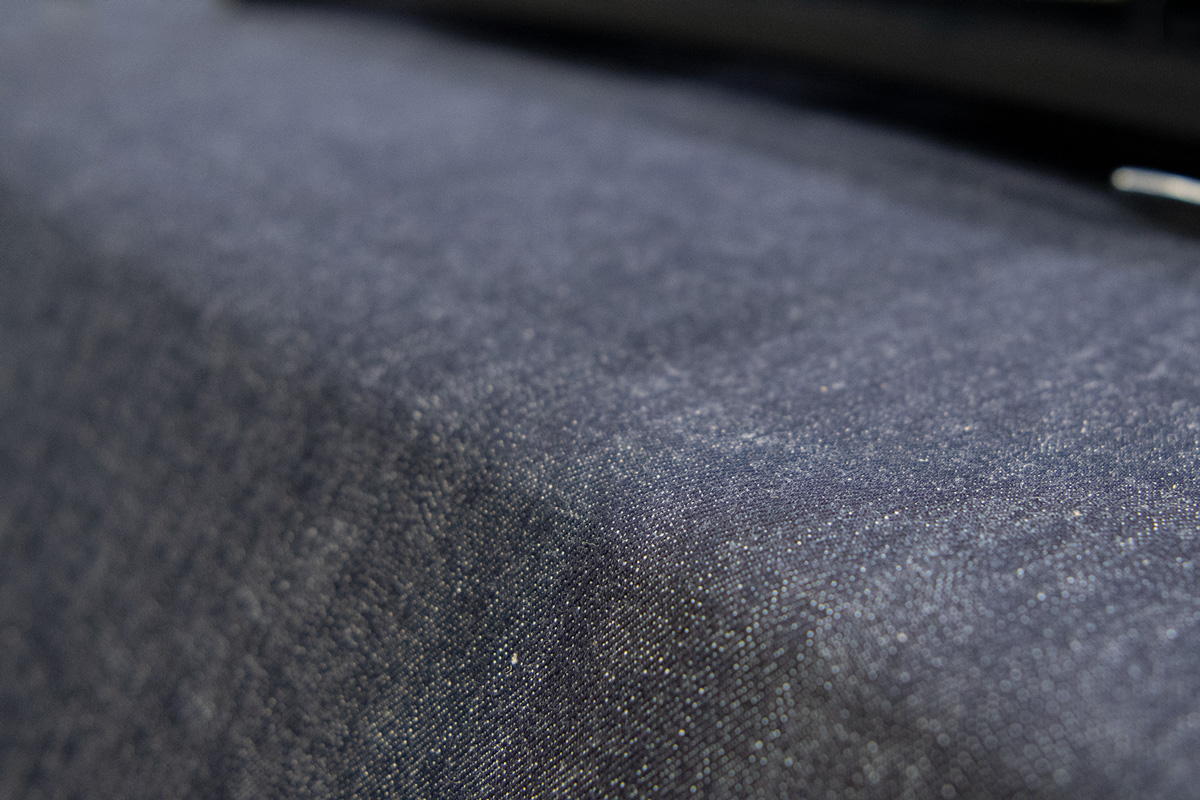

シャトル織機で織った生地の最大の魅力はそのムラ感。

立体感のある独特の風合いはシャトル織機にしか出せません。

これはスタッフが実際に穿き込んだ一本。

一枚目が着用半年、二枚目が一年半。

ワンウォッシュの状態から穿き込み、ここまで育て上げました。

既に廃盤となってしまったモデルではありますが、シャトル織機で織られたデニムの色落ちの美しさがわかっていただけるかと思います。

シャトル織機は古いものだと半世紀以上前のものもあり、その希少性は年々増しています。

希少な織機で生産性を度外視し、時間をかけて生地を織る。

私たちがシャトル織機にこだわるのは、この織機でしか出せない風合いを求めてのことなのです。